### Kernfunktionen von Hydraulikgetrieben

Hydraulische Getriebe sind essenziell für die Umwandlung von mechanischer Energie in hydraulische Energie und ermöglichen die Übertragung von Drehmoment innerhalb hydraulischer Systeme. Aufbauend auf dem Pascal'schen Gesetz funktioniert dieser Prozess nach den Prinzipien, bei denen Druck auf eine geschlossene Flüssigkeit gleichmäßig in alle Richtungen übertragen wird. Dies ermöglicht die Verstärkung des Drehmoments, was die Leistung des Systems in verschiedenen Anwendungen wie im Bauwesen und in der Fertigung verbessert. Es gibt Hinweise darauf, dass die Verwendung hydraulischer Getriebe in diesen Bereichen die Betriebs-effizienz und -wirksamkeit erheblich steigern kann, indem schwerere Lasten mit weniger mechanischem Einsatz bewältigt werden können.

Die Getriebe Mechanismen in hydraulischen Getrieben sind entscheidend für eine effektive Kraftübertragung. Durch die Nutzung unterschiedlicher Übersetzungen sorgen diese Systeme für eine optimale Leistungsverteilung bei den gewünschten Operationen. Häufig verwendete Getriebetypen in diesen Mechanismen umfassen Planeten- und Stirnradgetriebe, die jeweils zur Effizienz und Leistung des Systems beitragen. Zum Beispiel sind Planetenräder bekannt für ihre Kompaktheit und Lastverteilungsfähigkeiten, was sich in einer besseren Gesamteffizienz widerspiegelt. In industriellen Szenarien haben optimal entworfene Getriebe-Mechanismen in hydraulischen Getrieben dazu beigetragen, die Maschinenleistung zu verbessern, Verschleiß zu reduzieren und die Produktivität zu steigern.

In Anwendungen mit schwerem Maschinenbau sind hydraulische Getriebe unverzichtbar und bieten die notwendige Leistung für eine effektive Lastaufnahme. Sie ermöglichen es dem Equipment, erhebliche Lasten effizient zu heben und zu bewegen, wodurch sie oft die Betriebsfähigkeit der Maschinen bestimmen. Diskussionen über Lastbewertungen und hydraulische Effizienz zeigen, dass Getriebe in diesen Systemen darauf ausgelegt sind, strenge Branchenstandards zu erfüllen, um Zuverlässigkeit und Leistung auch unter anspruchsvollen Bedingungen sicherzustellen. Standards wie ISO 281 geben Richtlinien für die Lastaufnahmefähigkeit vor und bestätigen die Fähigkeit des Getriebes, seine Funktion über längere Zeiträume aufrechtzuerhalten, wodurch hydraulische Getriebe als Maßstab in Anwendungen mit schwerem Maschinenbau gelten.

Die Kompatibilität zwischen hydraulischen Getrieben und Zahnradschmieren ist entscheidend für die Erstellung effizienter hydraulischer Schaltungen. Zahnradschmieren, wie externe Zahnradschmieren, passen sich nahtlos mit hydraulischen Getrieben zusammen, um die Leistung zu verbessern. Diese Schmieren spielen eine entscheidende Rolle bei der Verdruckung von Flüssigkeiten innerhalb hydraulischer Systeme, was einen effizienten Energieübertrag ermöglicht. Studien zeigen, dass eine optimierte Integration von Zahnradschmieren zu verbesserten Durchflussraten und einer gesamten Schaltungseffizienz führen kann. Beispielsweise deuten Leistungstests darauf hin, dass hydraulische Schaltungen mit gut abgestimmten Zahnradschmieren und Getrieben eine überlegene mechanische Ausgabe erzielen, was eine wirksame Synergie hervorhebt.

Motorschmierstoffpumpen sind entscheidend für die Optimierung des Flüssigkeitsflusses in hydraulischen Systemen, insbesondere durch die Schmierung von hydraulischen Getrieben. Eine ordnungsgemäße Schmierung ist entscheidend für die Aufrechterhaltung der Betriebswirksamkeit und die Verlängerung der Lebensdauer von hydraulischen Getrieben. Durch die Analyse von Fluid Dynamik können Hersteller Methodiken entwickeln, um den Flüssigkeitsfluss in diesen Systemen zu optimieren. Ein Beispiel aus der Industrie zeigt, dass die Integration von Motorschmierstoffpumpen zu erheblichen Verbesserungen in Effizienz und Haltbarkeit geführt hat. Diese Pumpen gewährleisten eine kontinuierliche Flüssigkeitszirkulation, minimieren Reibung und Verschleiß im Getriebe und verbessern letztlich die Leistung und Zuverlässigkeit des Systems.

Die Integration von hydraulischen Getrieben in Druckregelmechanismen ist entscheidend für hydraulische Stoßpumpen. Eine ordnungsgemäße Druckregelung ist von essenzieller Bedeutung, um die sichere und effiziente Betriebsweise dieser Systeme zu gewährleisten. Durch das Aufrechterhalten optimaler Druckpegel verbessern hydraulische Getriebe die Leistung und Sicherheit von Anwendungen mit hydraulischen Stoßpumpen. Fallstudien verdeutlichen die Vorteile einer wirksamen Drucksteuerung und zeigen eine gesteigerte Betriebseffizienz in hydraulischen Systemen. Diese Systeme nutzen die Kraft von hydraulischen Getrieben, um Dränderungen zu verwalten und ermöglichen so eine präzise Kontrolle in verschiedenen industriellen und Bauanwendungen.

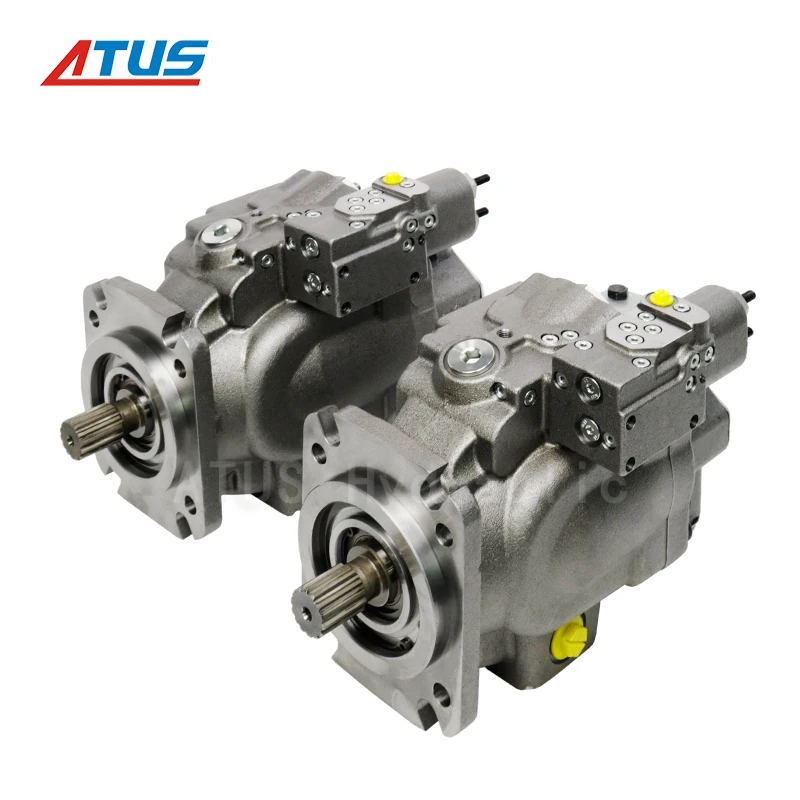

Die Doppelsaugerpumpe P2/P3 ist eine hochleistungsfähige Lösung, speziell für Baggermaschinen entwickelt, und liefert eine außergewöhnliche Hochdruck-Hydraulikleistung, die für Bergbau- und Tunnelanwendungen essentiell ist. Diese Pumpe ist mit fortschrittlichen Funktionen ausgestattet, die den anspruchsvollen Bedingungen industrieller Umgebungen gerecht werden. Durch die Verwendung eines Doppelsauger-Designs gewährleistet sie eine konsistente und zuverlässige Leistung, wodurch sie unentbehrlich für schwer belastete Aufgaben wie Felsabbau und Materialausgrabung ist.

In Bezug auf Betriebsvorteile bietet die P2/P3-Pumpe erhebliche Durchfluss- und Druckleistung, was für eine effektive Tunnelbohrung entscheidend ist. Sie bietet präzise Kontrolle über die hydraulische Leistung, wodurch Betriebunterbrechungen minimiert werden und Sicherheit sowie Produktivität gefördert werden. Feldleistungsstatistiken unterstreichen ihre Vorteile, wobei Nutzer erhebliche Verbesserungen in Systemzuverlässigkeit und Effizienz bei intensiven Arbeitsbedingungen berichten.

Kolbenpumpen sind entscheidende Komponenten in Bergbaumaschinen und sorgen für uneinholbare Zuverlässigkeit und Effizienz, selbst unter harten und abrasiven Bedingungen. Sie sind darauf ausgelegt, anspruchsvolle Szenarien zu meistern, was sie zu unentbehrlichen Komponenten für Maschinen macht, die kontinuierlich betrieben werden. Das Parker Kolbenpumpen Set, insbesondere die Modelle P2145 und P2105, zeigt ein robustes Design und fortschrittliche Pumpentechnologie, die optimale Leistung gewährleisten.

Die Spezifikationen der Modelle zeigen ihre überlegenen Ausgabefähigkeiten, die essentiell für die kontinuierlichen Betriebsanforderungen der Bergbaubranche sind. Datengetriebene Bewertungen offenbaren, dass diese Kolbenpumpen eine verbesserte Leistungsfähigkeit und Flexibilität bieten sowie eine größere Belastbarkeit, was einen wettbewerbsfähigen Vorteil in Produktivität und Zuverlässigkeit im Bergbau betreibt.

Der F12-030 hydraulische Fördermotor ist ein wesentliches Bauteil für mobile Schlagwerkzerkleinerer, das eine reibungslose und effiziente Betriebsweise sicherstellt, die entscheidend für eine optimale Zerkleinerungsleistung ist. Dieser Hydraulikmotor ist darauf ausgelegt, strenge Bedingungen zu bewältigen, und bietet außergewöhnliches Drehmoment und konstante Geschwindigkeit für kontinuierliche, hochbeanspruchte Funktionen innerhalb des hydraulischen Systems des Zerkleinerers.

Die Besonderheiten des F12-030-Motors werden hervorgehoben: Seine robuste Konstruktion, fortschrittliche Hydrauliktechnologie und kompakte Design erleichtern die einfache Integration. Leistungsdaten und Herstellerangaben betonen seine Fähigkeit, die Durchsatzkapazität der Krusher erheblich zu steigern, was ihn zu einem wesentlichen Bestandteil zur Verbesserung der Betriebs-effizienz in Baugewerbe- und Bergbauanwendungen macht.

Die Auswahl der richtigen Hydraulikflüssigkeit ist entscheidend für die Aufrechterhaltung der Leistung und der Lebensdauer von Getrieben. Hydraulikflüssigkeit funktioniert als Schmiermittel, reduziert Reibung und Verschleiß innerhalb der Getriebe und verlängert dadurch dessen Lebensdauer. Um das optimale Fluid auszuwählen, müssen Sie die einzigartigen Eigenschaften verschiedener Fluidtypen verstehen, wie ihre Viskosität, thermische Stabilität und Korrosionspräventionsfähigkeiten. Zum Beispiel zeigen Studien, dass Flüssigkeiten mit höherer Viskosität in Anwendungen mit hohen Belastungen vorteilhaft sind, während solche mit überlegener thermischer Stabilität in Umgebungen mit schwankenden Temperaturen bevorzugt werden. Darüber hinaus hat die Forschung konsistent gezeigt, dass die Wahl des Fluids direkt die Verschleißraten des Getriebes beeinflusst, was die Bedeutung sorgfältiger Auswahl unterstreicht.

Regelmäßige Überprüfungen der Druckschwellen in hydraulischen Schaltungen sind essenziell, um die Systemintegrität zu gewährleisten und Ausfälle zu verhindern. Hydraulische Systeme arbeiten nach den Prinzipien des Pascal'schen Gesetzes und des Bernoulli-Prinzips, die die Bewegung von Flüssigkeiten unter Druck regeln. Um die Systemeffizienz aufrechtzuerhalten, müssen Wartungsteams systematische Überprüfungen durchführen und potenzielle Druckschwankungen identifizieren, die die Funktion der hydraulischen Schaltung gefährden könnten. Die Dokumentation dieser Verfahren, einschließlich spezifischer Maßnahmen im Falle von Anomalien, bietet Teams einen wertvollen Nachschlageweg. Statistiken zeigen oft erhebliche Systemausfälle aufgrund vernachlässigter Druckprüfungen, was deren entscheidende Rolle bei der Minimierung von Störungen hervorhebt.

Die Durchführung einer Verschleißanalyse an Komponenten von Hydraulikpumpen ist entscheidend für vorsorgende Wartung und das Vermeiden potenzieller Ausfälle. Hydraulikpumpen , einschließlich Typen wie Kolben-, Zahnrads- und Schaufelpumpen, erfahren verschiedene Verschleißmuster je nach Betriebsbedingungen. Diagnosetechniken wie Schwingungsanalyse und Thermografie bieten wertvolle Einblicke in den Zustand der Pumpen und ermöglichen rechtzeitige Eingriffe. Branchenberichte zeigen konsistent, dass eine Verschleißanalyse die Wartungskosten erheblich senkt, indem sie Probleme vor deren Eskalation identifiziert. Dieser proaktive Ansatz stellt sicher, dass hydraulische Systeme reibungslos funktionieren, die Betriebswirksamkeit aufrechterhalten und teure Reparaturen verhindern. Die Integration von Verschleißanalysen in routinemäßige Wartungspläne ist eine strategische Maßnahme für jeden, der hydraulische Systeme verwendet.